Современное успешное производство не может обходиться без методов промышленной статистики: анализа производственных процессов, контроля качества продукции, планирования эксперимента. Современные стандарты производственного менеджмента для поддержания конкурентоспособности в условиях цифровой экономики требуют применения концепции "шесть сигма" (six sigma). Ниже приведено краткое описание примера использования методов промышленной статистики для управления качеством при производстве продуктов одной мультибрендовой международной компании на рынке FMCG.

Современное успешное производство не может обходиться без методов промышленной статистики: анализа производственных процессов, контроля качества продукции, планирования эксперимента. Современные стандарты производственного менеджмента для поддержания конкурентоспособности в условиях цифровой экономики требуют применения концепции "шесть сигма" (six sigma). Ниже приведено краткое описание примера использования методов промышленной статистики для управления качеством при производстве продуктов одной мультибрендовой международной компании на рынке FMCG.

Выявление резервов улучшения качества продукции

Основная цель проводимого анализа – понять отличается ли показатель качества продукции от "золотого стандарта" головной компании, а также выявить факторы, влияющие на качество готовой продукции.

Задачи для решения

Процесс изготовления конечной продукции происходит на предприятии непрерывно на 3-х производственных линях в 2 смены (дневная и ночная). Процесс брака контролируется выборочным методом замером доли бракованных изделий в пачке готовой продукции. Браком считается несоответствие рецептурной норме выше контролируемого предела. Необходимо было:

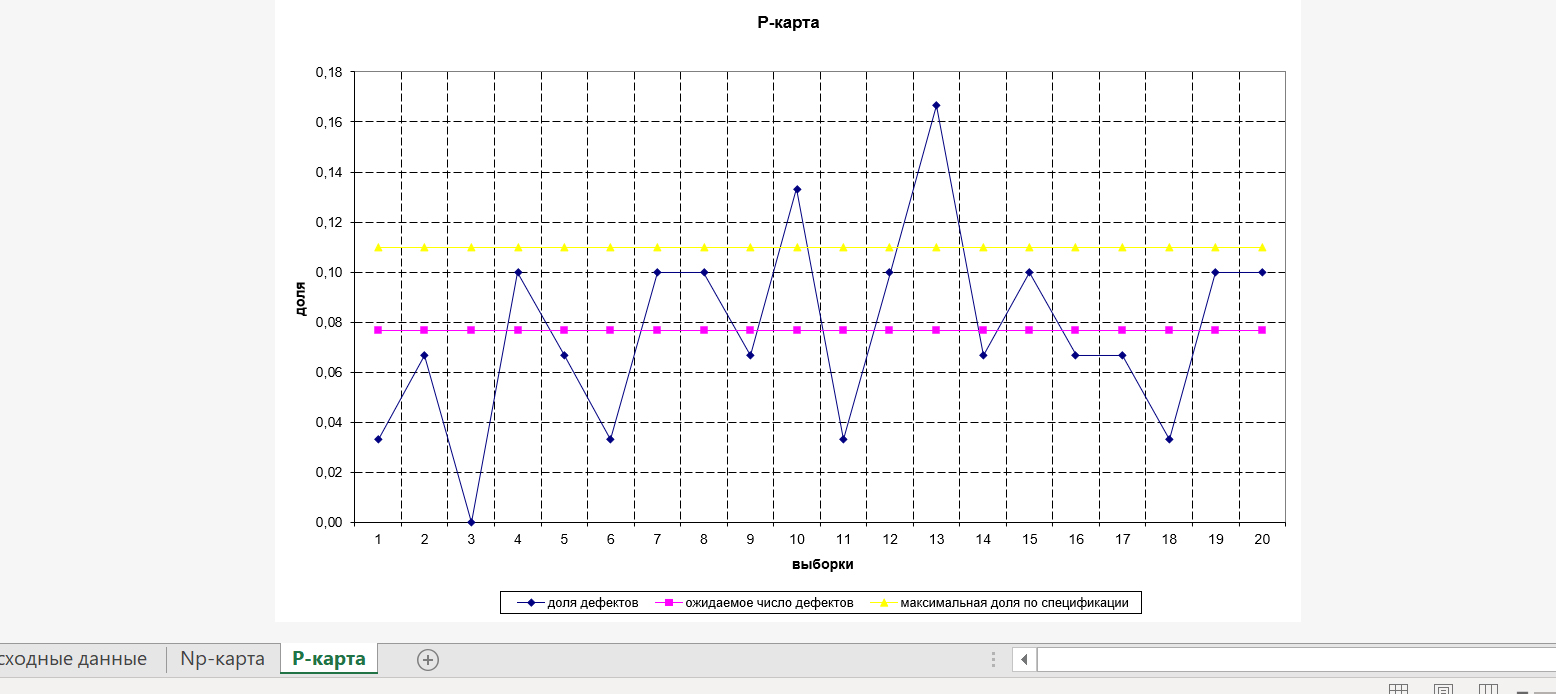

1. Составить для каждого оборудования (производственной линии) контрольную карту качества, проверить гипотезу о соответствии или несоответствии доли брака принятому на предприятии стандарту, сделать заключение о стабильности работы оборудования.

2. Исходя из результатов построения контрольных карты провести аудит существующих нормативов допуска контролируемых параметров, влияющих на качество.

3. Проанализировать влияние контролируемых факторов на качество готовой продукции.

Исходные данные

Данные выборочного контроля продукции за 60 производственных недель (всего более 1500 наблюдений). В процессе контроля фиксировалась доля бракованных изделий в пачке, а также значения следующих факторов: номер недели, поставщик продукта для изготовления конечного изделия (всего 15 основных поставщиков), сорт продукта (6 основных сортов), производственная смена, номер производственной линии (оборудования) и др.

Используемые методы

В ходе реализации проекта были использованы следующие методы промышленной статистики:

1. Методы описательного статистического анализа.

2. Построение контрольных карт для производственных процессов.

3. Метод многофакторного дисперсионного анализа.

4. Методы проверки статистических гипотез.

Полученные результаты

1. В результате проведенного анализа было доказано, что средняя доля брака готовой продукции статистически значимо отличалась от принятого стандарта, и действия руководства компании, направленные на выявления резервов повышения качества за счет статистических методов, были оправданы.

2. Многофакторный дисперсионный анализ показал значимое влияние фактора поставщика на долю бракованных изделий в пачке. При этом разные поставщики могут поставлять один и тот же сорт продукции для изготовления конечного товара. Поэтому различие средней доли брака было, очевидно, вызвано не поставляемым сортом продукции, а условиями его хранения и транспортировки поставщиком. На основе полученных результатов была разработана новая закупочная политика. Учитывая непрерывный процесс и масштабы производства закупка проводилась все равно у всех поставщиков, кроме двух, от услуг которых отказались. Но были изменены приоритеты выбора поставщика в случае отсутствия продуктов у основных поставщиков.

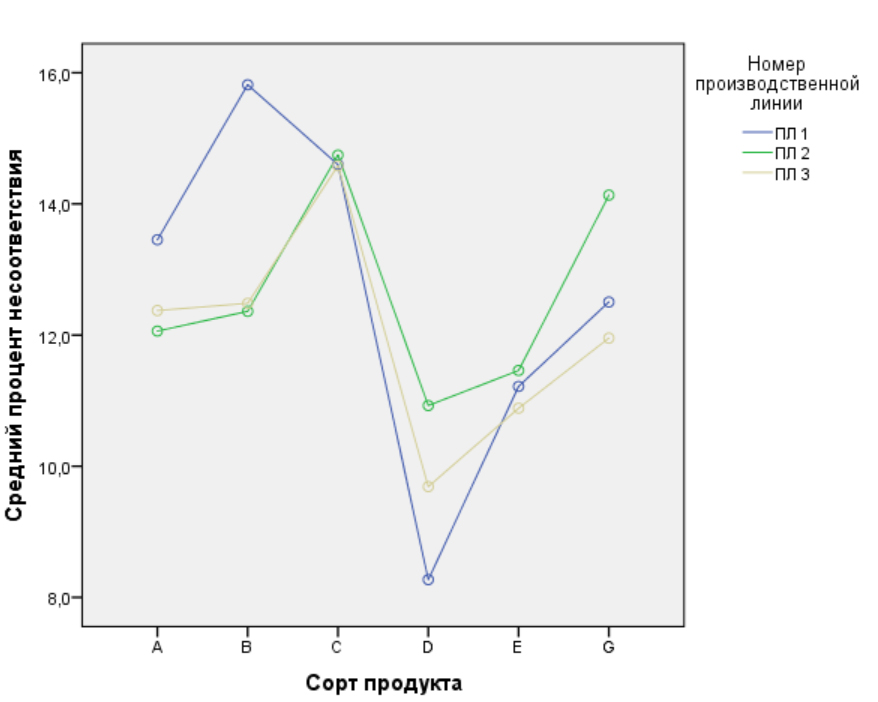

3. Сорт закупаемого продукта никак не влиял на качество готовой продукции, также как и производственная линия или рабочая смена. Так оно и должно быть в случае правильной настройки оборудования и правильного управления технологическими процессами. Но многофакторый дисперсионный анализ позволил выявить статистически значимое взаимодействие между фактором сорта и производственной линии. Другими словами, одни сорта давали одинаковый процент брака на любой производственной линии, а сорта А и Б давали всегда больший процент брака на первой производственной линии, а сорт D наименьший процент брака на этой же линии. Это было вызвано технологическими особенностями оборудования и его чувствительностью к определенному сорту сырья. В результате был изменен технологический процесс загрузки оборудования определенными сортами исходного сырья.

В итоге проведенные мероприятия позволили снизить процент брака на предприятии до стандарта только за счет управленческих решений в закупочной политике и изменения алгоритма загрузки производственных линий.